超硬リーマ

超硬リーマ Rシリーズ オイルホール付

CR○.○○○H

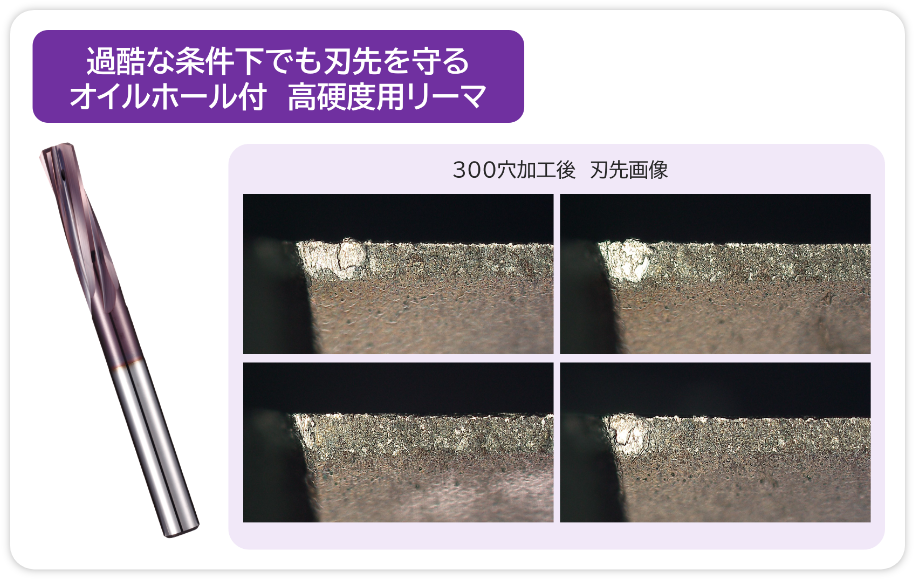

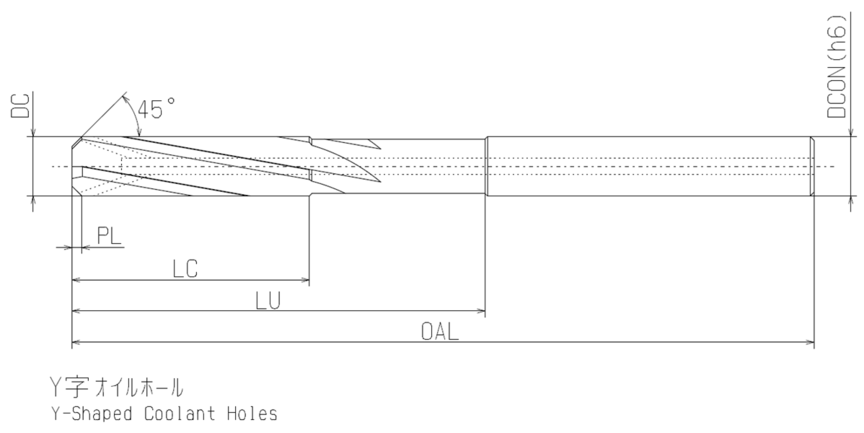

- オイルホールを付加することにより、加工時の熱影響を抑えることができ耐摩耗性が向上。

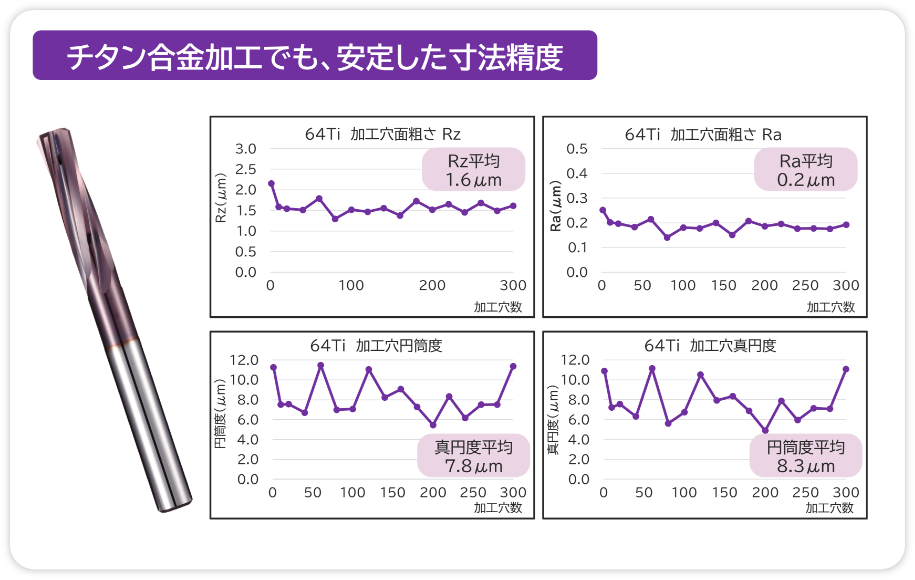

- 製品長さを短く設定し、工具剛性を向上させ、更なる高精度加工を実現。

- R シリーズと同様に、ステンレス等の難削材から高硬度鋼まで加工が可能。

- 刃径公差+0.005/0を採用。

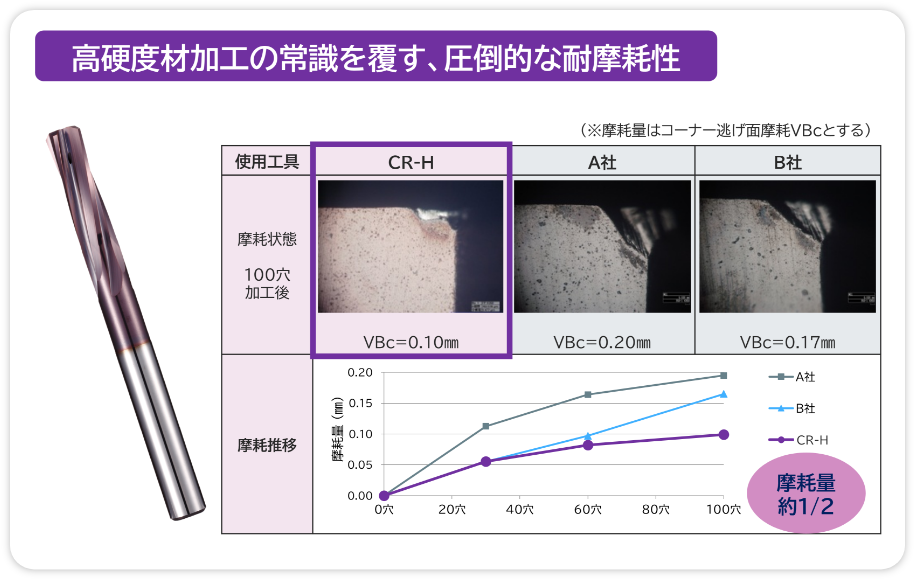

本製品の加工事例

寸法表

| 型式・刃径DC | 食付き長PL | 刃長LC | 首下長LU | 全長OAL | シャンク径DCON | 刃数ZEFP |

|---|---|---|---|---|---|---|

| CR 4.970 H | 0.5 | 20 | 35 | 75 | 5.0 | 4 |

| CR 4.980 H | 0.5 | 20 | 35 | 75 | 5.0 | 4 |

| CR 4.990 H | 0.5 | 20 | 35 | 75 | 5.0 | 4 |

| CR 5.000 H | 0.5 | 20 | 35 | 75 | 5.0 | 4 |

| CR 5.005 H | 0.8 | 20 | 35 | 75 | 5.0 | 4 |

| CR 5.010 H | 0.8 | 20 | 35 | 75 | 5.0 | 4 |

| CR 5.020 H | 0.8 | 20 | 35 | 75 | 5.0 | 4 |

| CR 5.030 H | 0.8 | 20 | 35 | 75 | 5.0 | 4 |

| CR 5.970 H | 0.8 | 24 | 42 | 75 | 6.0 | 4 |

| CR 5.980 H | 0.8 | 24 | 42 | 75 | 6.0 | 4 |

| CR 5.990 H | 0.8 | 24 | 42 | 75 | 6.0 | 4 |

| CR 6.000 H | 0.8 | 24 | 42 | 75 | 6.0 | 4 |

| CR 6.005 H | 0.8 | 24 | 42 | 75 | 6.0 | 4 |

| CR 6.010 H | 0.8 | 24 | 42 | 75 | 6.0 | 4 |

| CR 6.020 H | 0.8 | 24 | 42 | 75 | 6.0 | 4 |

| CR 6.030 H | 0.8 | 24 | 42 | 75 | 6.0 | 4 |

| CR 8.000 H | 0.8 | 24 | 48 | 85 | 8.0 | 4 |

| CR 8.005 H | 1.0 | 24 | 48 | 85 | 8.0 | 4 |

| CR 8.010 H | 1.0 | 24 | 48 | 85 | 8.0 | 4 |

| CR 8.020 H | 1.0 | 24 | 48 | 85 | 8.0 | 4 |

| CR 8.030 H | 1.0 | 24 | 48 | 85 | 8.0 | 4 |

| CR 10.000 H | 1.0 | 30 | 60 | 110 | 10.0 | 4 |

| CR 10.005 H | 1.0 | 30 | 60 | 110 | 10.0 | 4 |

| CR 10.010 H | 1.0 | 30 | 60 | 110 | 10.0 | 4 |

| CR 10.020 H | 1.0 | 30 | 60 | 110 | 10.0 | 4 |

| CR 10.030 H | 1.0 | 30 | 60 | 110 | 10.0 | 4 |

参考切削条件

| 刃径DC(mm) | 切削速度Vc(m/min) | 送り量f(mm/rev) | リーマ代(φmm) |

|---|---|---|---|

| 5 | 15~30 | 0.08~0.16 | 0.1 |

| 6 | 15~30 | 0.1~0.2 | 0.2 |

| 7 | 15~30 | 0.12~0.24 | 0.2 |

| 8 | 15~30 | 0.12~0.26 | 0.2 |

| 9 | 15~30 | 0.15~0.3 | 0.2 |

| 10 | 15~30 | 0.15~0.3 | 0.3 |

| 刃径DC(mm) | 切削速度Vc(m/min) | 送り量f(mm/rev) | リーマ代(φmm) |

|---|---|---|---|

| 5 | 10~20 | 0.12~0.17 | 0.1 |

| 6 | 10~20 | 0.15~0.2 | 0.2 |

| 7 | 10~20 | 0.18~0.24 | 0.2 |

| 8 | 10~20 | 0.18~0.26 | 0.2 |

| 9 | 10~20 | 0.2~0.3 | 0.2 |

| 10 | 10~20 | 0.2~0.3 | 0.3 |

| 刃径DC(mm) | 切削速度Vc(m/min) | 送り量f(mm/rev) | リーマ代(φmm) |

|---|---|---|---|

| 5 | 10~20 | 0.04~0.12 | 0.1 |

| 6 | 10~20 | 0.05~0.15 | 0.1 |

| 7 | 10~20 | 0.06~0.18 | 0.1 |

| 8 | 10~20 | 0.06~0.18 | 0.1 |

| 9 | 10~20 | 0.07~0.2 | 0.1 |

| 10 | 10~20 | 0.07~0.2 | 0.2 |

| 刃径DC(mm) | 切削速度Vc(m/min) | 送り量f(mm/rev) | リーマ代(φmm) |

|---|---|---|---|

| 5 | 9~18 | 0.04~0.12 | 0.1 |

| 6 | 9~18 | 0.05~0.15 | 0.1 |

| 7 | 9~18 | 0.06~0.18 | 0.1 |

| 8 | 9~18 | 0.06~0.18 | 0.1 |

| 9 | 9~18 | 0.07~0.2 | 0.1 |

| 10 | 9~18 | 0.07~0.2 | 0.2 |

| 刃径DC(mm) | 切削速度Vc(m/min) | 送り量f(mm/rev) | リーマ代(φmm) |

|---|---|---|---|

| 5 | 6~12 | 0.04~0.12 | 0.1 |

| 6 | 6~12 | 0.05~0.15 | 0.1 |

| 7 | 6~12 | 0.06~0.18 | 0.1 |

| 8 | 6~12 | 0.06~0.18 | 0.1 |

| 9 | 6~12 | 0.07~0.2 | 0.1 |

| 10 | 6~12 | 0.07~0.2 | 0.2 |