リーマの導入効果(VA/VE)

高精度・長寿命のリーマと現場に根差した加工支援。

エフ・ピー・ツールは工具とノウハウで、工程改善にコミットします。

VA(Value Analysis)/VE(Value Engineering)は、製品のコスト・工程・機能の最適化を目的に行われる改善活動です。エフ・ピー・ツールでは、製品単体の提案にとどまらず、

- 工程短縮

- 工具寿命の延長

- 不良率低減

- 特殊材や形状への対応

といった製造現場のリアルな課題に向き合い、お客様とともに解決へ導くVA/VE支援を行っています。

エフ・ピー・ツールのリーマは、専業メーカーならではの深い知見と数値に裏付けられた実証力に基づき、JISよりも厳しい社内規格(μ単位)で管理された高精度設計。豊富な材質や刃型バリエーションで、あらゆる被素材や加工要求に対応可能です。

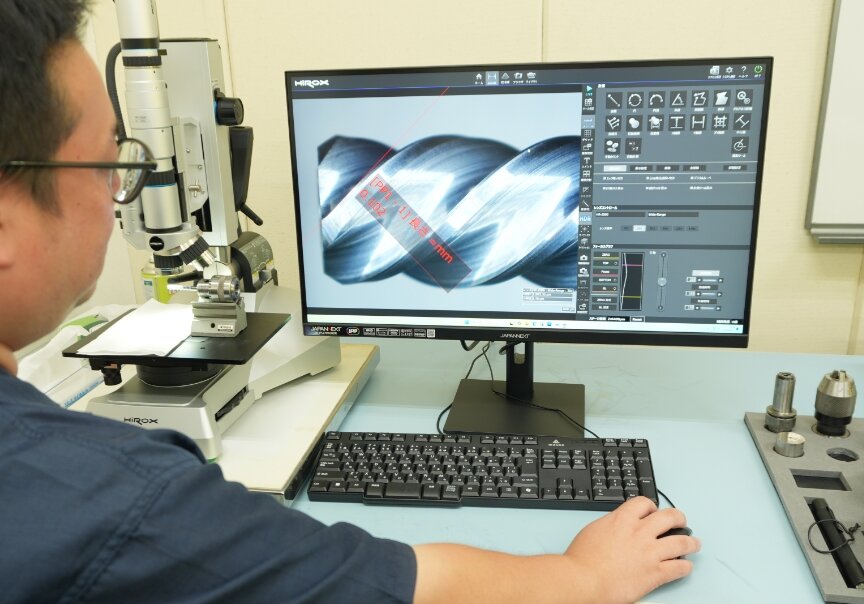

全国対応の技術サポート体制を整えています。専門知識を持つ技術者が実際にリーマの使用現場に赴き、工程診断を実施。現場の状況を踏まえた上で、工具の選定だけでなく工程の設計、導入までトータルで支援いたします。

改善提案は、当社内での製品切削テストから得られたデータに基づいています。工具摩耗や加工穴精度(真円度・円筒度・面粗さ)を数値で検証し、お客様のご使用環境に応じた、信頼性と再現性の高いご提案をいたします。

現場で当たり前に使用されていた他社超硬リーマから、被削材と加工要求に合った高能率加工用の「超硬ジェットリーマ」へ置き換えを提案。

結果、一穴あたりの加工時間を30秒から0.5秒と大幅な短縮に成功し、加工能率60倍を達成。

さらに、面粗度も改善できたことで加工精度の安定につながり、現場の生産性向上に大きく貢献しました。

抱えていた課題(Before)

- 慣習的に他社超硬リーマを使用

- サイクルタイムが大きく能率が悪い

- 加工精度の安定性に不満

提案内容(How)

- 他社超硬リーマから、高能率加工用「超硬ジェットリーマ」への切替えを提案

- 加工条件の見直し、テスト評価もサポート

成果(After)

- サイクルタイムを大幅短縮

- 面粗度の向上

- 更なる増産体制に寄与

社内管理精度の変更に対応できなくなった他社製品から、要求精度を満たせる「超硬μ(ミュー)リーマ」への切替を提案。

加工穴精度向上により社内管理精度をクリアした他、加工精度も安定し不良率も低減。

併せて工程改善も行い、全数検査からロット内の抜き取り検査へ変更することで工数削減も実現しました。

抱えていた課題(Before)

- 客先の要求精度 φ6.000 H7(+0.012/0)に対し、社内管理精度を φ6.000(+0.010/+0.002)に変更

- 従来の他社製品では刃径公差が広く、精度を満たせない

提案内容(How)

- 要求精度を満たせる「超硬μ(ミュー)リーマ」(刃径公差+0.001未満/0)を選定、切替を提案

- サイズ展開が0.001mmとびのため、刃径選択肢が豊富で細かな精度変更に対応

成果(After)

- 仕上がり穴径がφ6.007~6.008で安定し社内管理精度をクリア

- 加工精度安定により不良率低減にも寄与

- 工程改善により工数も削減、作業能率も向上

- お問い合わせ・初期相談

- 現場ヒアリング・課題分析(オンラインor訪問)

- VA/VE提案&試作評価

- 導入・条件最適化支援

- 効果検証・定着フロー

エフ・ピー・ツールのVA/VE提案は、現場訪問による徹底的な状況把握からスタート。現場を直接プロの技術者が確認・ヒアリングの上、加工現場が抱える課題を明確化し、課題解決に最適なリーマを選定します。さらに、試験加工により導入効果を具体的に検証し、結果を丁寧に分析することで実践的かつ速効性のある改善策をご提案いたします。導入後も継続したフォローアップで改善効果の持続を支援。生産効率の向上やコスト削減、品質安定化といった、お客様の価値実現を強力にサポートします。